TPM管理(通过全员参与和设备维护实现持续改进)

- 电脑常识

- 2025-01-14

- 112

- 更新:2025-01-11 18:26:56

随着全球制造业的竞争日益激烈,提高生产效率成为企业的重要目标之一。TPM(全面生产维护)管理作为一种全员参与和设备维护的方法,已经在许多企业中得到了广泛应用。本文将探讨TPM管理的主要内容和实施步骤,帮助读者了解如何通过TPM管理来提高生产效率。

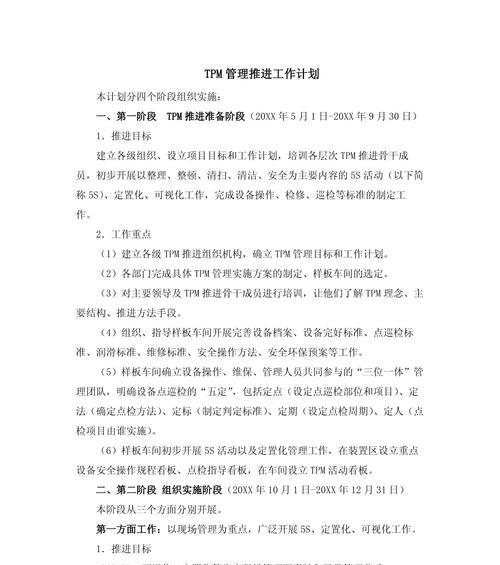

一、设立TPM团队

通过设立TPM团队,建立一个专门负责推动TPM管理工作的小组,由跨职能成员组成,确保项目的顺利推进。

二、设定目标和指标

根据企业的实际情况,制定明确的目标和指标,例如减少故障时间、提高设备利用率等,以便能够监测和评估TPM管理的效果。

三、进行设备清点

对企业内所有设备进行清点,建立设备档案,并对设备进行分类和评估,以确定哪些设备需要进行维护和改进。

四、实施设备保养计划

基于设备清点结果,制定设备保养计划,明确各项保养任务的周期和责任人,并确保计划的执行和记录。

五、培训全员参与TPM管理

通过培训,提高全员对TPM管理的认识和理解,并让员工参与到设备维护和改进中来,发挥他们的主动性和创造力。

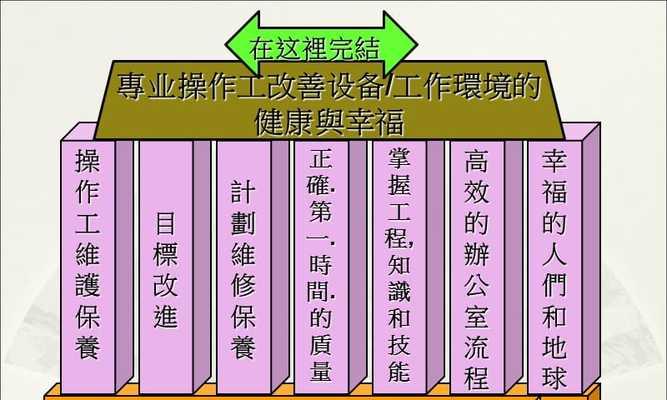

六、改善设备操作标准

对设备操作标准进行分析和评估,找出潜在问题和改进空间,并与相关人员一起制定改善方案,以提高设备的操作效率和稳定性。

七、推行预防性维护

通过预防性维护,及时发现并解决设备故障的潜在问题,避免设备因故障而停机,从而提高生产效率和设备利用率。

八、开展设备故障分析

对设备故障进行彻底分析,找出根本原因,并采取措施进行改善,以防止类似故障再次发生,提高设备的可靠性和稳定性。

九、推动标准化工作

通过制定和推广标准化工作,使工作流程更加规范化和标准化,减少人为因素对生产效率的影响。

十、进行持续改进

TPM管理是一个持续改进的过程,要求企业不断寻找改进的机会和方法,从而实现生产效率的持续提高。

十一、建立绩效评估体系

建立绩效评估体系,对TPM管理的效果进行定期评估和反馈,以便及时调整和改进管理措施。

十二、强化设备维护意识

通过举办培训、开展宣传等方式,加强员工的设备维护意识,让每个人都能够时刻关注设备的状态和运行情况。

十三、推动团队合作

TPM管理需要团队的合作和协作,通过建设良好的团队氛围和沟通机制,促进团队成员之间的合作和共同进步。

十四、建立奖惩机制

建立奖惩机制,激励员工参与和推动TPM管理工作,同时对不按规定操作和不积极配合的行为进行相应的处罚。

十五、加强管理和监督

加强对TPM管理的管理和监督,确保各项措施的有效执行,并及时解决在实施过程中遇到的问题和难题。

TPM管理通过全员参与和设备维护,能够实现持续改进,提高生产效率。企业在实施TPM管理时,需要设立TPM团队、设定目标和指标、进行设备清点等一系列步骤。同时,培训全员参与、推行预防性维护、开展设备故障分析等措施也是实施TPM管理的重要环节。通过持续改进和加强管理监督,企业可以不断优化生产过程,提高生产效率和产品质量,保持竞争优势。